Un classico esempio di test nelle applicazioni automotive è quello del punto di rugiada, un esame di integrità che riguarda i sistemi elettronici dotati di MLCC (condensatori ceramici multistrato) con terminazioni morbide in epossidico di argento. Affinché i condensatori MLCC superino il test del punto di rugiada, è necessario che i progettisti adottino una strategia più astuta.

L’industria automotive è nota per la rigorosità dei suoi test. Solo i componenti elettronici della migliore qualità soddisfano i requisiti di questi test, che spesso vengono svolti in condizioni ambientali estremamente gravose.

Samsung Electro-Mechanics Co (SEMCO) offre una soluzione ottimale, che prevede una nuovissima variante con terminazioni morbide.

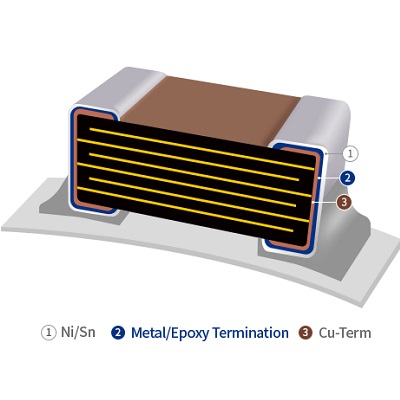

Le terminazioni morbide (o flessibili) migliorano la resistenza meccanica dei fragili MLCC in Classe II ampiamente utilizzati nell’elettronica automotive. La fragilità è una caratteristica intrinseca dei materiali ceramici, che rende gli MLCC per applicazioni su autoveicoli più sensibili agli stress meccanici rispetto alla maggior parte dei componenti PCB a montaggio superficiale.

Offrendo un certo margine di “resistenza alla flessione” nel caso in cui il circuito stampato si pieghi, le terminazioni morbide evitano esiti indesiderati come rotture e/o cortocircuiti. Il materiale normalmente utilizzato per le terminazioni morbide è un epossidico di argento. Esiste però un problema quando si effettuano determinati test automotive. Le case costruttrici (OEM) chiedono che i fornitori di sistemi elettronici superino il test del punto di rugiada. L’alto tasso di umidità di questo test può provocare effetti di migrazione fra i terminali degli MLCC. Anche altri metalli possono migrare, ma l’argento è il più problematico perché è quello che migra più velocemente.

Tutto il bene possibile

Gli ambienti con umidità elevata presentano rischi particolari per molte applicazioni elettroniche, fra cui svariati componenti della catena cinematica (trasmissione). L’inverter principale, ad esempio, utilizza direttamente la potenza della batteria ad alta tensione attraverso un MLCC DC-Link. Altri sistemi della trasmissione che possono fallire i test del punto di rugiada in assenza di MLCC idonei sono caricatori a bordo, sistemi di gestione della batteria, trasformatori DC/DC, centraline della trasmissione (TCU) e centraline elettroniche (ECU). In realtà, il problema può riguardare tutte le centraline elettroniche non rivestite, che sono la maggior parte.

L’umidità colpisce soprattutto i condensatori MLCC che hanno un carico AC basso (e quindi restano freddi), ma un carico DC costante. Nei circuiti ad alta tensione, questo problema può aggravarsi ulteriormente, perché tensioni maggiori aumentano la forza di migrazione.

La trasmissione è solo la punta dell’iceberg quando si parla di sistemi vulnerabili alla condensa. L’elettronica del telaio e della scocca, ad esempio la centralina dell’airbag (ACU), il servosterzo (EPS) e il condizionatore (HVAC), richiede un’attenta valutazione per definire le specifiche dei MLCC.

Altri esempi si trovano nei sistemi di guida assistita (ADAS) come il cruise control intelligente (SCC), il telerilevamento (LIDAR), la visione notturna e la centralina di guida autonoma.

Tocco morbido

Il funzionamento efficiente di questi sistemi avanzati dipende da un insieme di condensatori MLCC generici, in media/alta tensione, con protezione da temperature elevate e scariche elettrostatiche, provvisti di terminazioni morbide.

Per capire il motivo, consideriamo lo standard Volkswagen VW80000 che definisce i requisiti generali, le condizioni e le procedure di collaudo per componenti elettrici ed elettronici nei veicoli a motore. Il test K-15 specificato nello standard VW80000 simula la formazione di condensa su moduli elettronici per valutarne la robustezza.

Il test K-15 di Volkswagen definisce un’umidità relativa dell’aria del 100% durante la fase di condensa, mentre la durata del test è di 32,5 ore (cinque cicli di 6,5 ore ciascuno). Questo ambiente gravoso causa la formazione di gocce d’acqua che si condensano sui componenti, specialmente quelli senza carico. Un buon esempio è un MLCC che stabilizza una tensione con bassa corrente ondulata, che è uno dei casi d’uso più frequenti degli MLCC.

L’umidità elevata e le gocce d’acqua accelerano la migrazione fra i terminali con diverso potenziale. Chiaramente, la soluzione è ridurre quanto più possibile il contenuto di argento nella terminazione per evitare una migrazione rapida. Nonostante anche altri metalli possano migrare, la loro velocità di migrazione è lenta quanto basta per soddisfare i requisiti dei test del punto di rugiada fissati dall’industria automotive.

SEMCO ha sostituito l’epossidico di argento con epossidico di rame oltre 10 anni fa e continua ad ampliare la sua gamma in termini di alta capacitanza, alta tensione, riduzione delle dimensioni e custodie più grandi, integrando queste caratteristiche nei nuovi rilasci di MLCC per autoveicoli.

Tutti i condensatori MLCC in Classe II dell’azienda sono oggi disponibili con epossidico di metallo che previene la migrazione dell’argento. Di fatto, SEMCO è l’unico fornitore che utilizza l’epossidico di rame nella propria gamma di componenti automotive con alta resistenza alla flessione, per evitare la migrazione dell’argento. Dal 2023 tutti i nuovi MLCC di SEMCO per il settore automotive sono dotati di tecnologia all’epossidico di rame. Alcuni fornitori offrono MLCC speciali con un rivestimento che protegge dalla migrazione, ma con costi superiori.

Un passo avanti

Oltre a porre fine ai problemi di migrazione dell’argento e semplificare il superamento di test del punto di rugiada altrimenti difficili, i condensatori con terminazioni morbide o sicure/flessibili offrono un’eccezionale resistenza alla flessione che previene la formazione di cricche in aree vulnerabili, ad esempio, la linea della batteria da 12V vicina al foro e al connettore.

Una delle cause più frequenti per i guasti degli MLCC è propria la rottura. Una delle cause principali di questo fenomeno indesiderato è la separazione del PCB in singoli moduli mediante rottura (flessione), l’avvitamento del PCB sull’alloggiamento e l’eccessiva vicinanza del MLCC alla vite.

A seconda della gravità, le cricche potrebbero non causare il guasto del MLCC durante i test di assemblaggio finale, il che rappresenta un serio problema per i costruttori di sistemi elettronici a bordo veicolo. Nel tempo, la penetrazione di umidità nella cricca può causare la riduzione della resistenza di isolamento e sfociare in un cedimento dielettrico. Il risultato è il guasto del condensatore in servizio, con potenziali costi di garanzia e danni reputazionali.

Un’altra modalità di guasto favorita dalla rottura è un potenziale cortocircuito. Questo esito può non solo distruggere il condensatore MLCC, ma anche danneggiare i componenti circostanti, il PCB e i circuiti adiacenti.

Riepilogando

Adottando soluzioni MLCC nella nuova variante di SEMCO con terminazioni morbide, i produttori di sistemi elettronici automotive beneficiano di una forte riduzione della migrazione di metallo e di una maggiore robustezza delle terminazioni, eliminando sostanzialmente una contraddizione progettuale.

La variante di SEMCO con terminazioni morbide in epossidico di rame nella gamma di MLCC con resistenza elevata alla flessione per l’industria automotive non mostra fenomeni di migrazione dell’argento durante i test del punto di rugiada. Inoltre, gli MLCC di SEMCO offrono un’alta resistenza alla flessione fino a 5 mm secondo AEC-Q200, lo standard globale di resistenza allo stress che tutti i componenti elettronici passivi devono rispettare. In altri termini, SEMCO garantisce l’assenza di rotture per flessioni della scheda fino a 5 mm.

Risolvendo questo annoso problema in modo economico, SEMCO si pone all’avanguardia nello sviluppo di tecnologie MLCC per clienti del settore automotive. Con oltre un decennio di successi in questo ambito, l’azienda dimostra l’estrema affidabilità delle sue terminazioni morbide esenti da migrazione.